TUTORIEL MOULAGE-partie 2 : Moules à leurres souples double coque et injection.

C’est reparti pour la série de tutoriaux concernant le moulage de leurres. Pour cette 2ème partie , je vais vous parler du moulage à 2 coques pour la fabrication de leurres souples. Vous l’avez compris dans le tutoriel partie 1, pour avoir un beau sujet moulé, il faut un joli plant de joint , propre , plan et lisse. Bien évidemment pour prendre l’empreinte d’un master en résine ou en bois, on suivra la technique de plan de joint à la Plastilisse ou Plastiline du Tutoriel partie 1. Alors ici on va faire l’inverse, partir d’un matériau souple, en l’occurence un leurre souple. Il serait difficile de venir faire un plan de joint à la Plastilisse sans déformer le leurre ; il y a bien évidemment la solution de faire tenir le leurre en supsension avec de petites aiguilles, mais ce n’est vraiment pas évident de maintenir le leurre bien droit, tant sur le plan vertical qu’horizontal , sans compter que venir ensuite couler du Silicone RTV , Plâtre synthétique ou encore Résine Aluminium conduirait inévitablement à l’accumulation de bulles d’air sous le leurre, celles ci ne pouvant s’échapper à la surface.

Alors nous allons faire l’inverse, couler un plan de joint liquide en Plâtre perdu. Il est également possible de le faire à la Plastilisse liquide, en la chauffant au bain marie à 70°C , cependant j’ai une préférence pour le Plâtre synthétique ,ici le Plâtre Alpha Syntoroc qui peut se travailler bien liquide et ne prend pas trop vite.

Pour commencer, il nous faut un leurre souple, et un réservoir de coulée également en Plastibaits car nous allons faire un moule à injection manuelle. Le leurre utilisé est un prototype de ma fabrication , appelé Subteel Shad depuis sa création il y plus de 2 ans. Le moule à injection créé pourra aussi s’utiliser en coulage manuel par gravité, car il n’y a aucun appendice très fin sur cette forme de leurre. Il suffira juste d’incliner le moule en biais lors de la coulée manuelle, et de monter le Plastibaits de quelques degrés en température pour l’avoir bien liquide (environ 170 °C alors que 160°C suffiront largement pour l’injection puisque l’on vient pousser le plastique avec un piston manuel, venant créér une légère pression, sans jamais forcer).

Le réservoir de coulée est tout ce qu’il y a de plus standard : un cylindre de 16 mm de diamètre , taille universelle sur l’ensemble des moules aluminium libre de droit que l’on peut trouver de part le monde, essentiellement aux Etats-unis pour l’instant il est vrai. Ceux qui possèdent déjà un moule de ce type ne seront donc pas dépaysés et pourront se fabriquer autant de réservoir de coulée qu’ils le souhaitent en coulant simplement un peu de plastique chaud dedans…de préférence un plastique rigide, comme ici le Plastibaits High Shore.

Le moule sera fabriqué avec un matériau inédit proposé aux crafteurs , et que j’utilise depuis plusieurs années : une résine Aluminium composée minoritairement de résine Polyuréthane dite P.U et majoritairement de charge Aluminium RZ 209/6 permettant à la résine de tenir la chaleur mais aussi de réduire encore le retrait (même s’il est déja quasi inexistant avec la RESINE P.U CAST BAITS ) , et d’augmenter encore la dureté du moule.

Cependant vous verrez en fin de tutoriel le même moule cette fois en Silicone RTV HTD , la méthode pour le réaliser étant exactement la même , seuls les matériaux different et j’expliquerai ces différences.

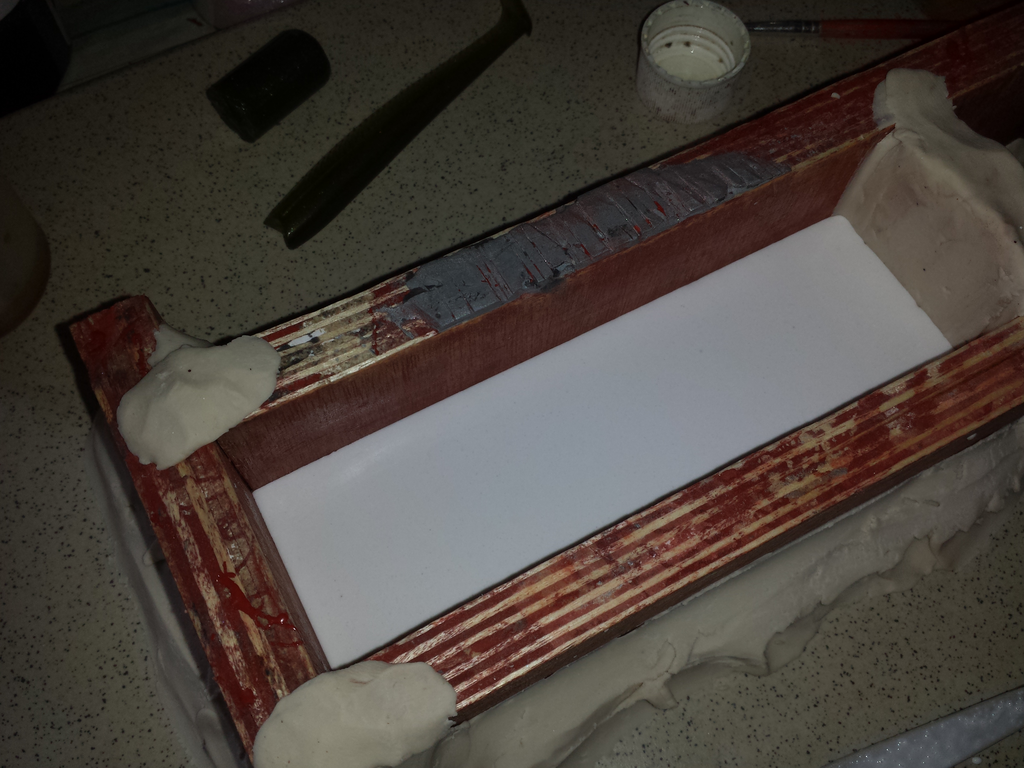

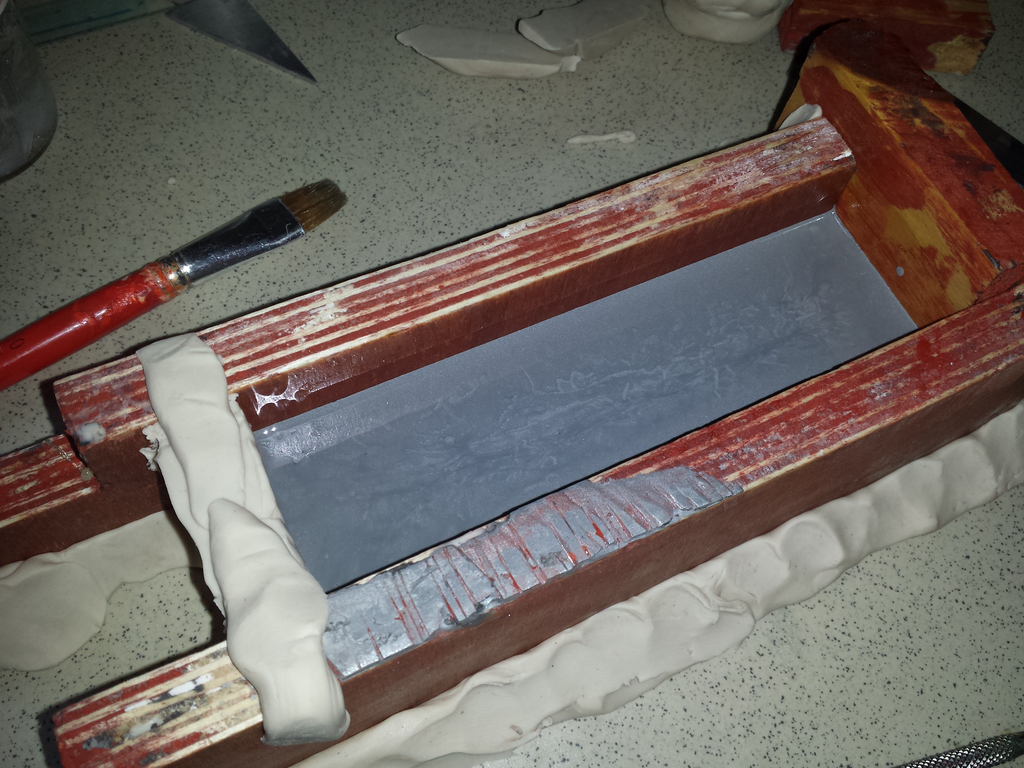

La 1ère étape consiste donc à choisir un coffrage (bois, plastique, plastilisse, légos etc…) adapté au dimensions du futur moule, tant en longueur qu’en hauteur et en largeur. Ici de vieux morceaux de contre plaqués qui ont déjà servit pour plusieurs dizaines de moules. On veille à bien laisser un peu d’espace autour du leurre pour les futurs ergots de centrage, ainsi qu’ à gauche du réservoir de coulée ( 1 cm suffit ) pour des raisons de sécurité et garantir le bon maintien de l’injecteur lors des futures phases de coulage de leurres souples.

La Plastilisse , pâte à modeler professionnelle ne séchant jamais à l’air, va permettre de serrer le coffrage et le colmater pour éviter les fuites lors du remplissage.

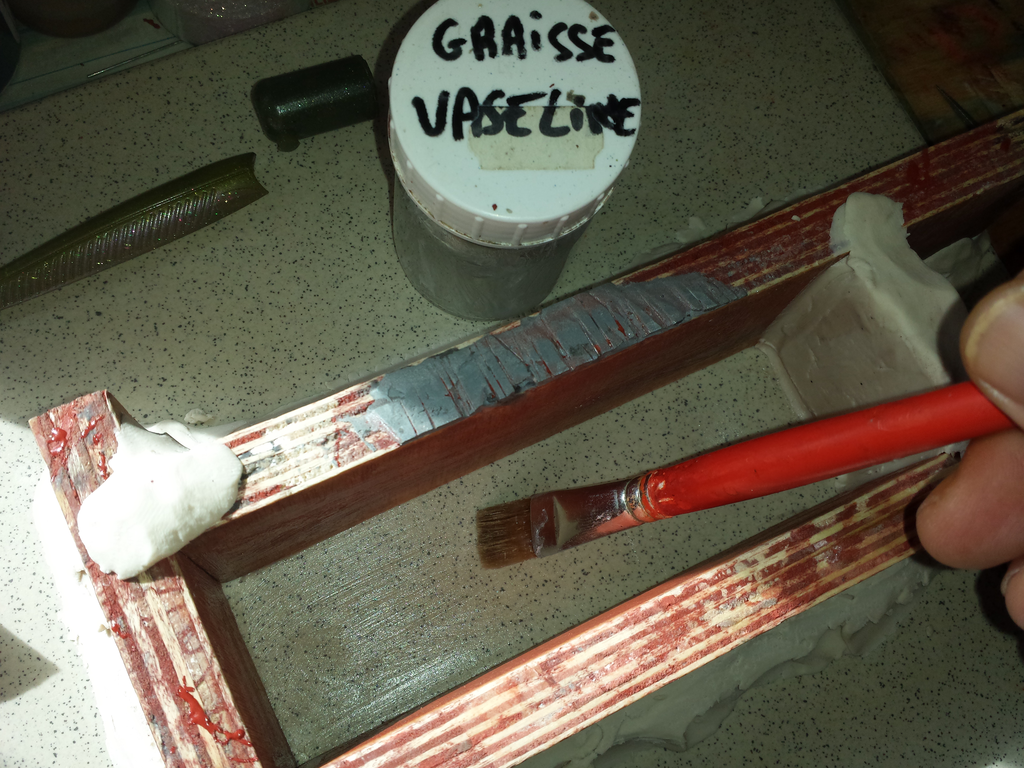

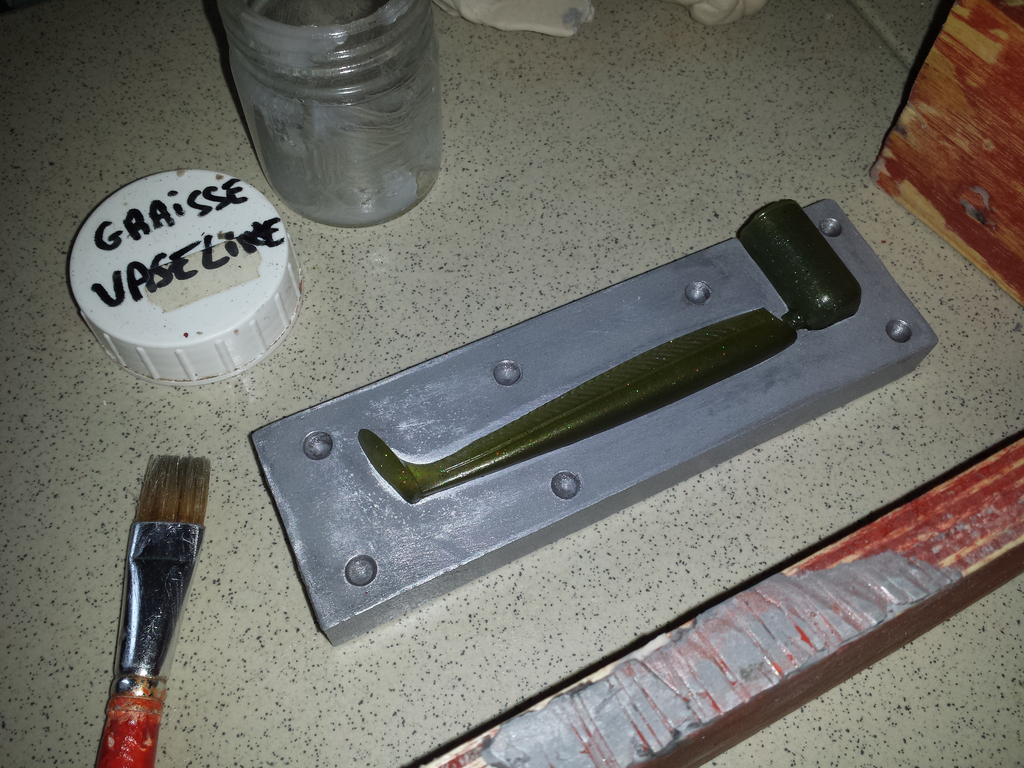

On pense à bien enduire le fond de moule et les parois internes du coffrage avec de la graisse de vaseline car les résines collent à peu prêt à tout (sauf au silicone RTV).

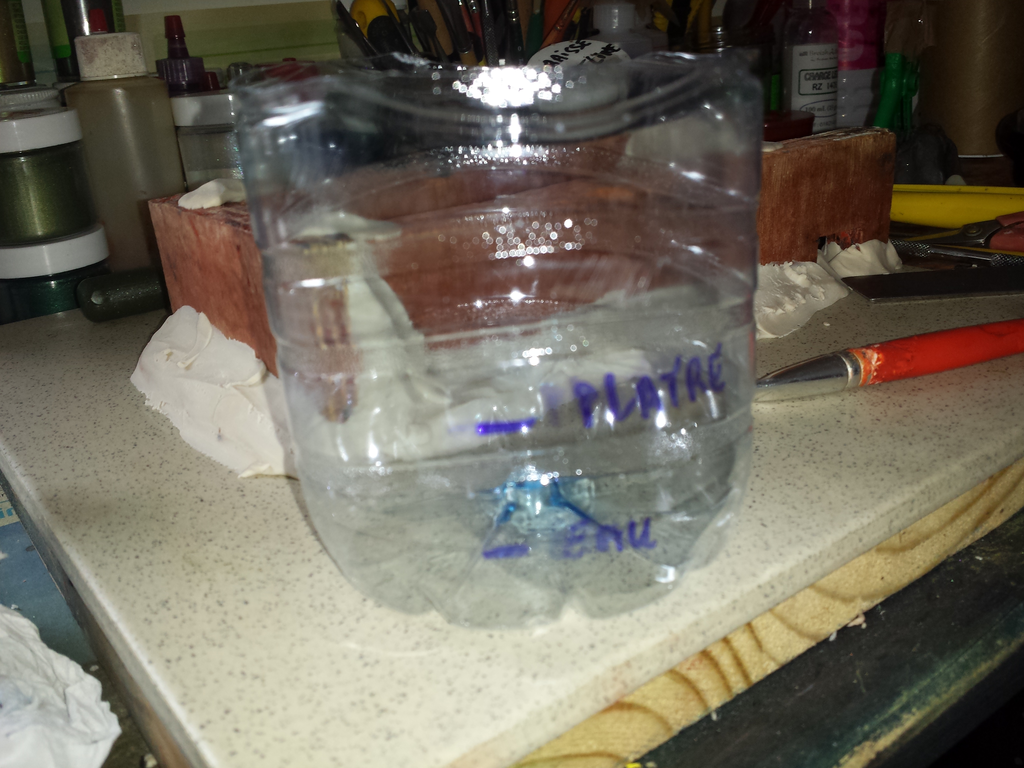

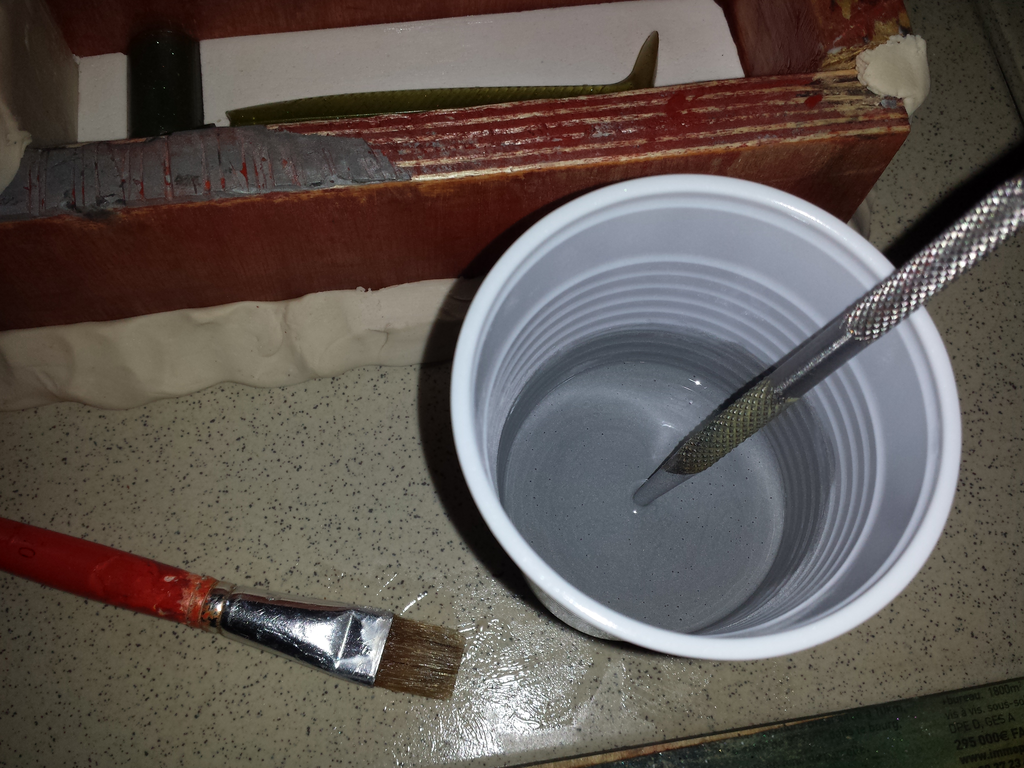

Nous allons pouvoir à présent pouvoir couler notre plant de joint en plâtre perdu , une technique où l’on va volontairement surdoser le mélange en eau afin d’obtenir un mélange plus liquide; cela va permettre à ce dosage spécifique de prendre plus lentement, et ainsi d’avoir tout le temps nécessaire pour bien positionner son ou ses leurres et les réservoirs d’injection ou cônes de coulées. Ce dosage est d’1 volume d’eau dans lequel on vient soupoudrer environ 2 volumes de SYNTOROC. Il diffère donc du dosage de base conseillé fabricant que l’on retrouve sur l’emballage et la fiche produit ( 1 volume d’eau pour 3.5 volumes de Syntoroc) qui lui est destiné à la coulée de pièces diverses nécessitant un materiau au maximum de sa solidité.Notre plâtre perdu lui, servira uniquement pour la prise d’empreinte des leurres, et ne sera donc pas conservé après la fabrication du moule.

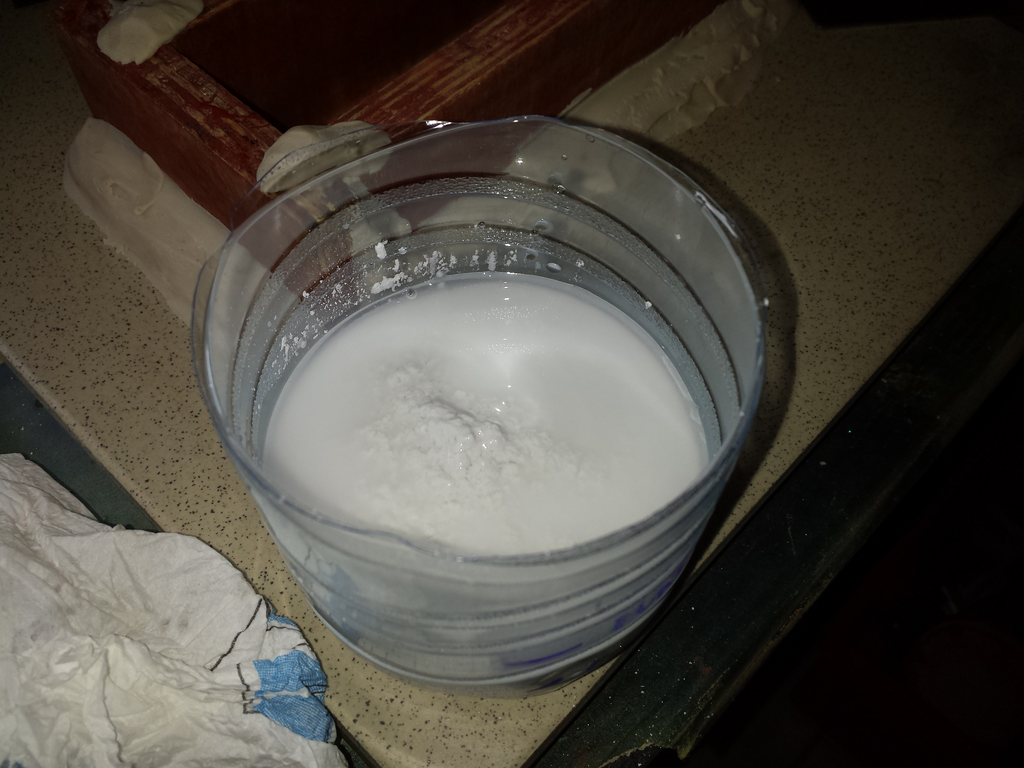

Un bon indice de dosage réussi est la stagnation du plâtre en surface sous forme de petit monticule qui peine a s’imbiber d’eau…On laisse reposer environ 2 minutes et on mélange énergiquement l’ensemble pendant 30 secondes…puis on tapote le récipient pour aider au débullage en faisant remonter les quelques bulles d’air:

On remélange mais juste quelques secondes avec 3 ou 4 tours de poignets délicatement, juste pour homogénéiser le mélange et on verse à suivre dans le coffrage.A ce stade, le Syntoroc est toujours très liquide et l’on dispose de quelques minutes pour y placer notre leurre souple et le réservoir de coulée.

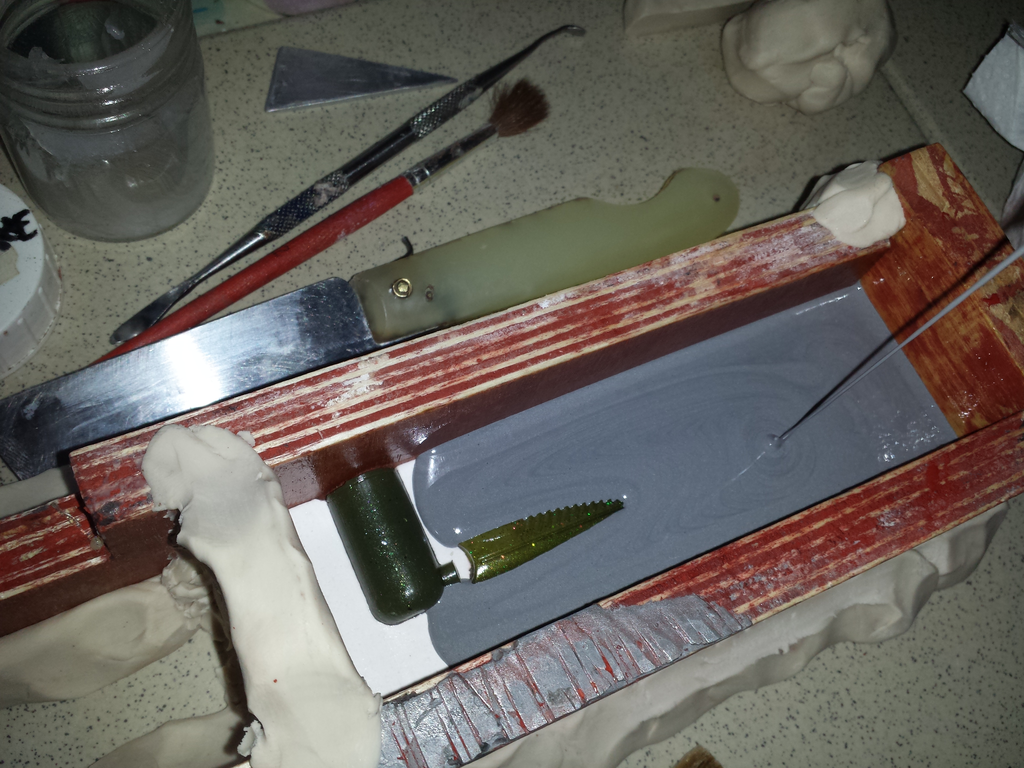

Comme on peut le voir , une fois déposé dans le plâtre, le leurre souple et le réservoir se positionnent quasiment tous seuls , bien droits, en flottant à moitié. La densité du Plastibaits étant a peu près la même que le Syntoroc liquide…. ( pour un leurre souple salé et donc coulant, il faudra attendre un petit peu que le Plâtre s’épaississe avant de le déposer dedans, quitte à appuyer un peu avec le doigt pour l’y enfoncer.)

Le réservoir de coulée n’a pas besoin de toucher le leurre, on viendra limer la jonction leurre/réservoir du moule plus tard :

Il n’y a plus qu’attendre que le Syntoroc fasse sa prise, puis évacue son eau tout en séchant…plusieurs options s’offrent à nous : un séchage naturel à l’air ambiant si l’on n’est pas pressé par le temps, un séchage plus rapide sur un radiateur une nuit si l’on veut reprendre les travaux le lendemain, ou un séchage accéléré au four à 100 degrés maximum pendant 1 heure environ (dépendant de l’épaisseur du moule). le plâtre perdra un peu de sa solidité avec ce séchage accéléré , mais qu’importe dans notre cas, c’est juste pour faire un plan de joint lisse.

Une fois le Syntoroc sec , on enlève délicatement le leurre souple et le réservoir de coulée, on les nettoie si un peu de plâtre est resté dessus mais de toute façon il ne colle pas au Plastibaits donc il s’enlève en un clin d’oeil.

Notre plan de joint est presque terminé, il est bien plan mais pas tout à fait lisse dues au faible retrait du plâtre et l’évaporation de l’eau. on va donc prendre 2 ou 3 minutes pour le poncer avec un petit morceau de papier abrasif : un grain 200 suffit mais pour les fignoleurs, un petit coup de grain 600 ne fera pas de mal non plus 🙂

Puis on vient coffrer de nouveau autour , on enduit partout de graisse de vaseline à l’intérieur, y compris un petit coup sur le leurre et le réservoir de coulée pour les rendre bien brillants et lisse…Et on vient les replacer dans le Syntoroc, la graisse de vaseline fait un peu office de ventouse et maintient bien le leurre et le réservoir de coulée en place…Comme d’habitude un petit coup de sèche cheveu ou décapeur thermique pour fluidifier et lisser la graisse de vaseline en surface…

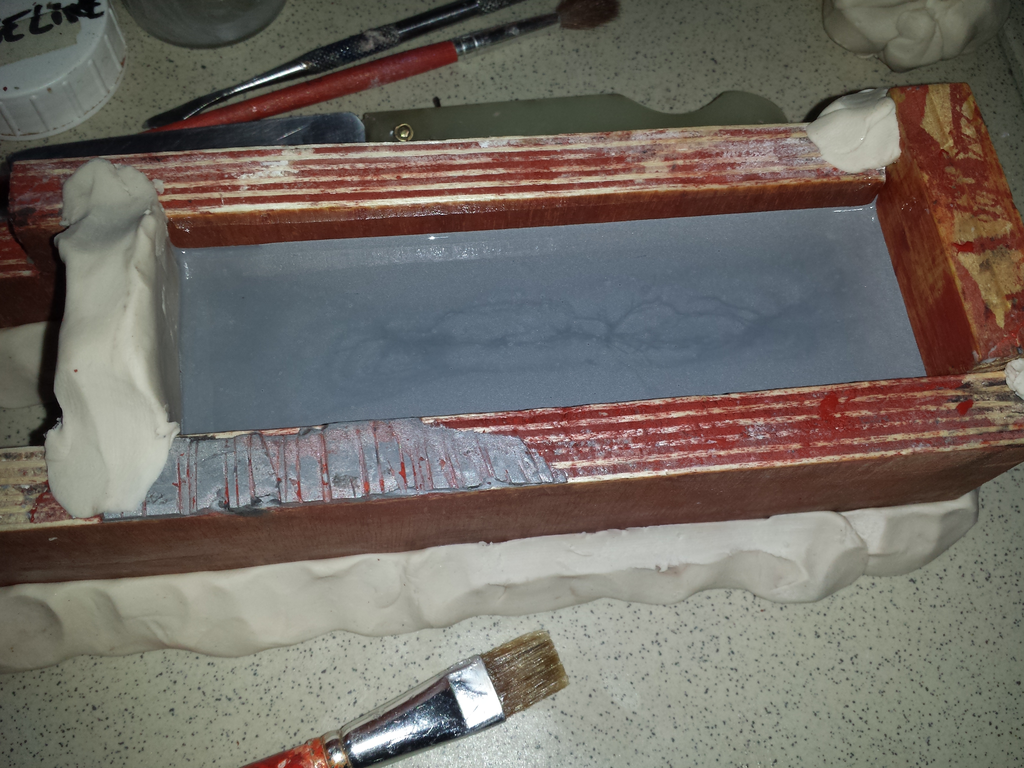

Nous voila donc avec un plan de joint bien lisse, qui épouse parfaitement les contours du leurre souple, lui même positionné bien droit…On va donc pouvoir couler le 1ère demi coque.Pour ceux qui ont l’habitude de fabriquer leurs leurres durs en résine P.U avec charge légère ou lourde, ce ne sera qu’une formalité. La charge Aluminium se mélangeant exactement de la même manière, seule la teinte change puisque notre résine P.U CAST BAITS va se colorer en gris. Pour les néophytes, voici la démarche à suivre , rien de bien sorcier :

Le dosage conseillé est de 150 % de charge Aluminium RZ 209/6 en poids de la résine..mais pour cet exemple, nous allons pousser ce dosage à 200% : nous aurons ainsi un moule contenant encore plus d’Aluminium et moins de résine.La charge Aluminium , comme toutes les charges , se mélange séparement dans chacun des 2 composants de la résine ( la Part A et la Part B) puis on réunit et mélange le tout au dernier moment, avant de couler.

La 1ère question à se poser, c’est de quelle quantité de mélange va -t-on avoir besoin pour cette 1ère demi coque ( cela sera la meme quantité pour la 2eme coque ensuite )

les dimensions du coffrage sont les suivantes : 14,5cm de long , 4,5cm de large, et on va mettre disons 1,5 cm d’épaisseur de demi coque, puisque la résine Alu est extremement dure , donc on n’a pas besoin d’une épaisseur aussi importante que pour un moule en silicone RTV.

on fait donc le petit calcul suivant : 14,5 x 4,5 x 1,5 = 97,8 cm 3 ( arrondi) ça c’est le volume de notre 1ère demi coque sans le volume du demi leurre et du demi réservoir de coulée.

On multiplie simplement ce chiffre par 2 ( qui tient compte de la densité de la résine Alu auquel on aura soustrait le volume du demi leurre , et auquel on rajouterait un peu de marge de sécurité car il reste toujours un peu de résine au fond du récipient)…. donc, 97,8 x 2 = 195,6 grs de résine Alu….arrondissons à 180 grs, cela sera amplement suffisant et nous permettra de faire le calcul de dosage de tête….

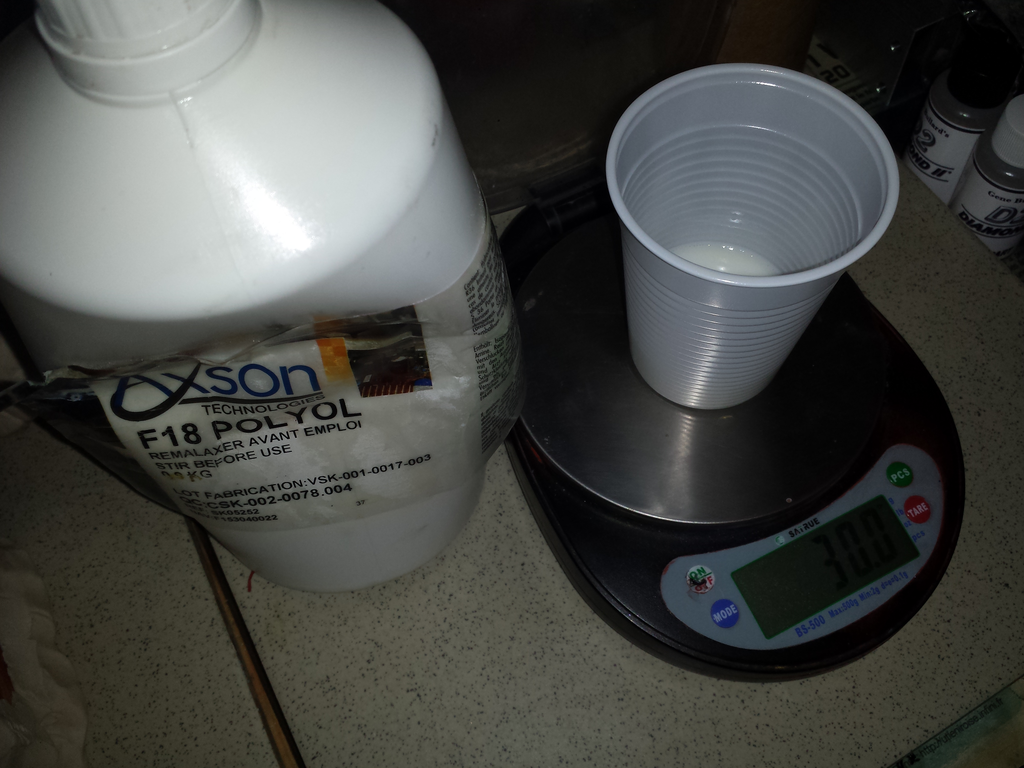

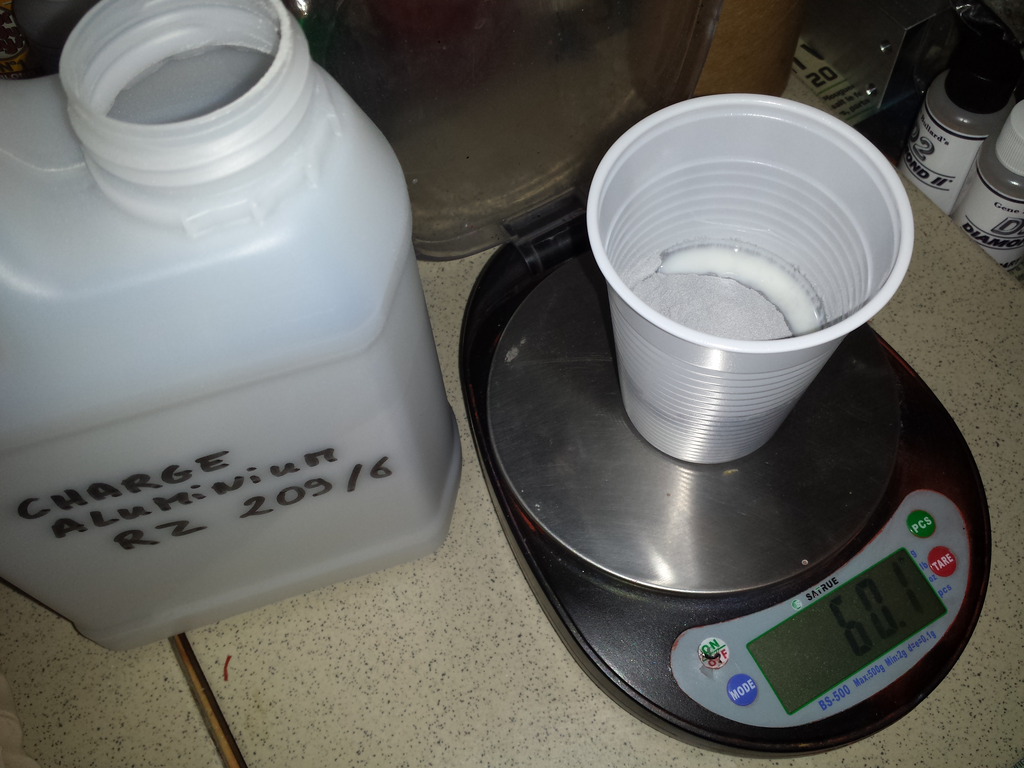

Nous allons donc préparer 180 grs de résine Aluminium….ce qui nous fait , dosé à 200% de charge en poids, 60 grs de résine pour 120 grs de charge aluminium.

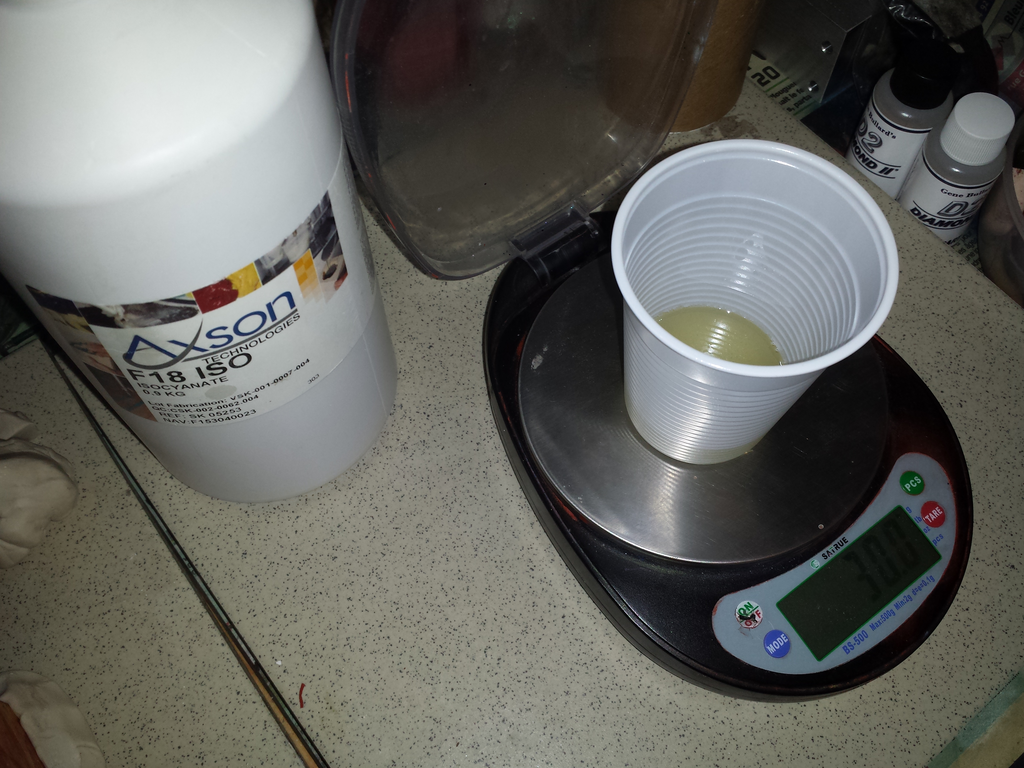

Nous commençons donc par charger l’un des 2 composants , au hasard la part A (Résine)…

Soit 30 grs de part A que l’on verse dans un récipiant, puis on vient soupoudrer 60 grs de charge aluminum RZ 209/6 , on mélange soigneusement le tout et on laisse reposer.

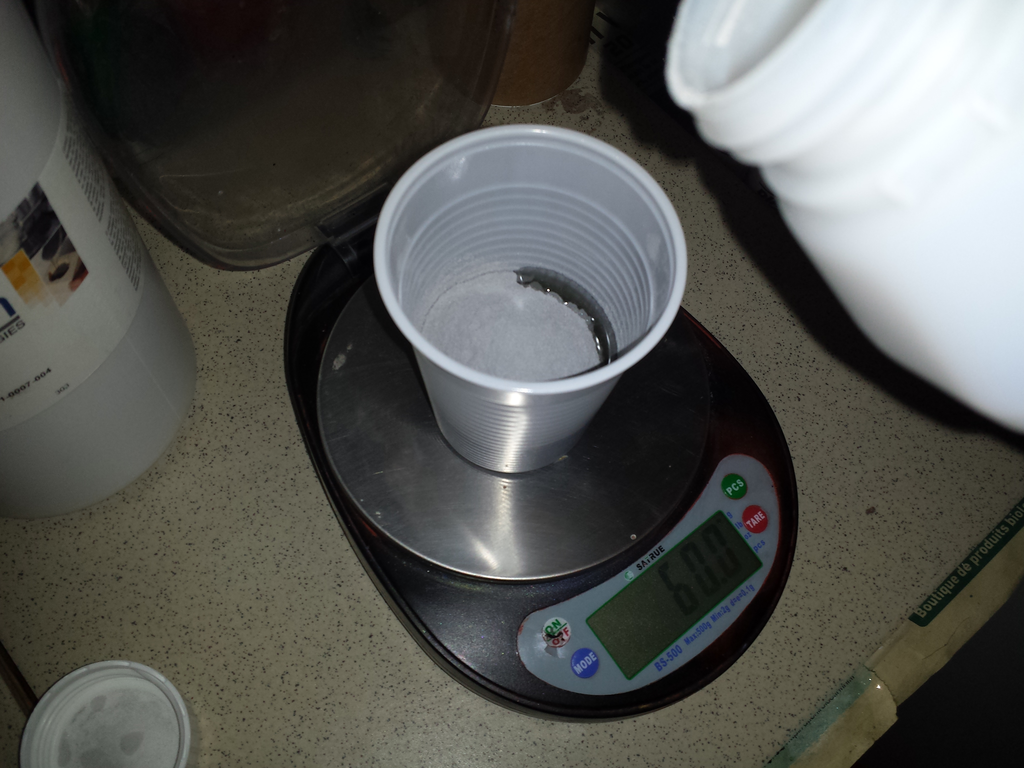

On fait la même chose avec la part B (Durcisseur)….même quantité, même dosage : Soit 30 grs de Part B qu’on vient soupoudrer de 60 grs de charge aluminium RZ 209/6..et on laisse reposer également quelques minutes.

Nos 2 composants sont prêts et chargés , on va remettre un petit coup de pinceau et graisse de vaseline et petit coup de sèche cheveu / décapeur léger dans notre coffrage..le plastisol absorbe vite la graisse de vaseline, et depuis tout à l’heure notre leurre est redevenu presque sec…

On chauffe de la même maniere légèrement nos 2 composants de résine chargés ,afin de les fluidifier un peu ; ceci dit si vous avez déjà une température ambiante de 25°C ou plus , c’est inutile, la résine sera déjà assez fluide…en dessous de 18°C par contre, c’est conseillé..et ça élimine les petites bulles d’air au passage…

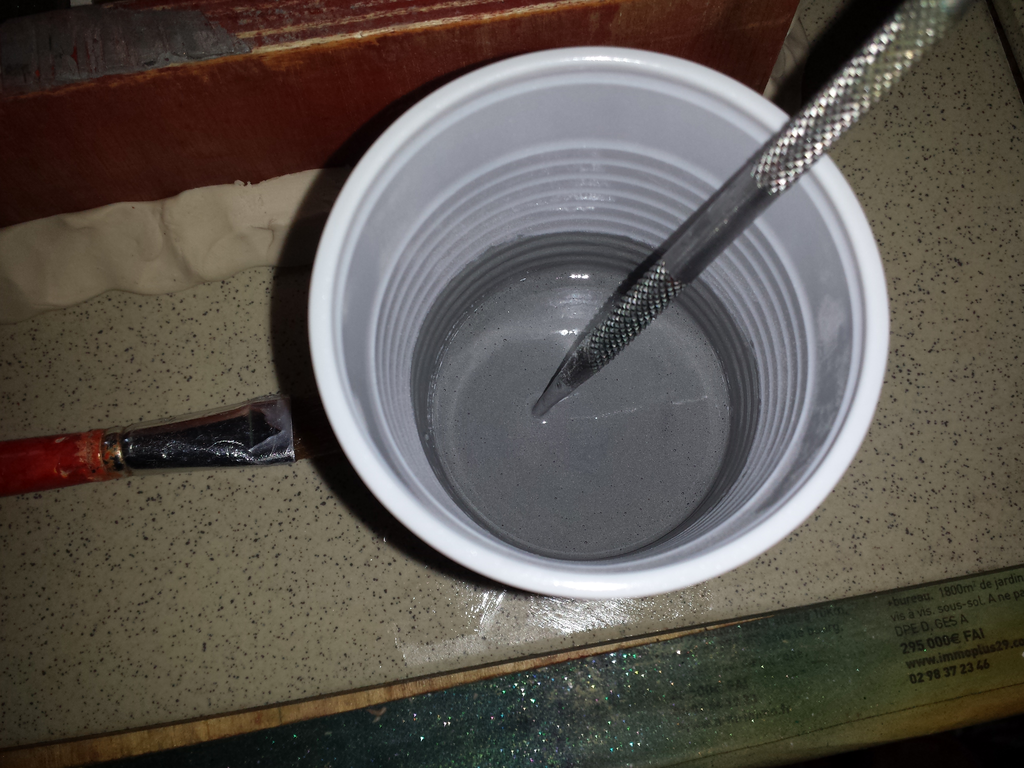

On réunit les deux composants chargés en transvasant l’un des récipients dans l’autre . puis l’on dispose d’environ 1 minute pour les mélanger soigneusement et on verse dans le coffrage directement à suivre…toujours dans un coin du coffrage et à une hauteur de quelques dizaines de cm ,comme pour le RTV…si quelques bulles etaient encore présentes, elles éclateront dans le fin filet… la résine Alu même chargé à 200% est assez fluide pour recouvrir les pièces à mouler et s’égalise parfaitement en surface.

La résine P.U CAST BAITS ainsi chargée prend en moins de 15 minutes et provoque une légère exothermie , dégageant un peu de chaleur ,mais pas assez pour faire fondre la Plastilisse et encore moins le leurre souple…selon la température ambiante, on pourra démouler au bout de 30 minutes, cependant méfiance à la manipulation , même si la résine est déja dur et a completement refroidit, elle n’en reste pas moins encore fragile, marquable et tordable; personnellement , je préfère attendre 1 heure….

Une fois la 1ère demi coque démoulée, on pourra ébavurer les angles du moule avec un couteau non tranchant, une lime etc….et on pourra redonner un petit coup de papier à poncer rapide, sur la surface du plan de joint si nécessaire…

C’est a ce moment la que l’on pourra creuser les ergots de centrage dans cette 1ere demi coque…avec par exemple un foret de 5mm….la résine Aluminium etant un materiau tres dur, quelques ergots suffiront et il n’y aura pas besoin d’en mettre autant que pour un moule en silicone RTV. Ici ils ont été forés à la main avec un foret mais sans la perceuse, car la résine coulée au bout d’1 heure se laisse percer quand même facilement…

Sans attendre, et c’est la aussi l’avantage de la résine Alu, on peut attaquer la conception de la 2ème demi coque à suivre….mêmes opérations de coffrage, graissage de surface partout etc…on remplace le leurre et son réservoir de coulée, et l’on peut couler la 2eme demi coque exactement pareil que pour la 1ere, avec exactement les mêmes dosages…

Si l’on a bien enduit partout de graisse de vaseline ( on peut également utiliser des decoffrants spéciaux pour résine P.U mais ils sont en général bien plus cher qu’un pot de vaseline) , la séparation des 2 coques devrait se faire sans trop de problème…la petite astuce consiste à enfoncer le pouce ou le doigt dans le réservoir de coulée en Plastibaits, en général les deux demi coques se séparent d’elles meme…:)

Il ne reste plus qu’à creuser les events.. sur ce modèle de leurre souple, 3 events suffiront..le traditonnel event de bout de caudale mais également les 2 à l’avant en terminaison des petites pointes de plastique servant a etre collées sur la tête plombée….bref partout et uniquement la ou il y a une fin de forme et ou l’air pourrait resté bloqué…

La taille des events est importante et ne doit pas excéder qqs diziemes de mm de profondeur, en fait à pein l’épaisseur d’un ongle. 1mm c’est déja trop et peu provoquer des appels d’airs lors du refroidissement du leurre, conduisant a de légères rétractations du plastique autour de ces zones…un détail me direz vous , oui mais c’est pas plus compliqué de faire bien..et c’est plus joli au final….

L’avantage de la résine Alu, c’est qu’elle peut se limer très facilement et avec précision..ici une petite lime bas de gamme de 1mm de large a fait l’affaire pour creuser les events…opération qui prend 1 ou 2 minutes…

On en profite pour finir de creuser la jonction réservoir de coulée / leurre…la aussi avec une petite lime ou une dremel…cela prend également 1 ou 2 minutes…

Le moule vue de dessus , au marqueur rouge j’ai entouré les 2 events visibles sur cette face la…comme je le disais plus haut , leur epaisseur font 3 ou 4 diziemes de mm tout au plus, bien assez pour laisser s’echapper l’air lors des futures injections de PLASTIBAITS.

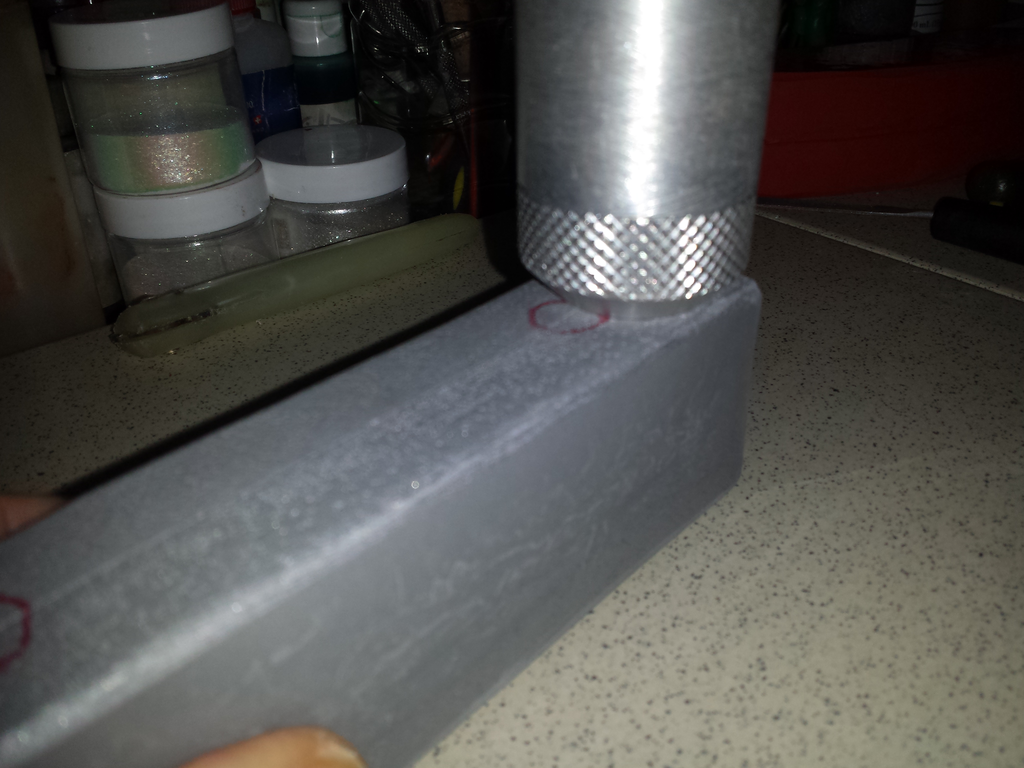

La buse d’un injecteur standard , s’il est bien conçu , a un diametre très légerement inférieur au diamètre du réservoir de coulée…

Le nouvel Injecteur Breizh Baits, le Breizh Injector est aussi conçu avec cette même norme, et comporte également des éléments sécurisants comme le double pin de sécurité, buse et bouchons moletés anti-glisse et entièrement démontables,bouchon de terminaison percé pour évacuation d’air, et surtout un corps d’injecteur (tube) quasiment deux fois plus épais qu’un injecteur standard, renforçant sa solidité mais permettant aussi de monter en température quasi-instantanément au 1er remplissage de l’injecteur, évitant les fastidieux bouchages de buse dus au plastique se refroidissant trop vite à cette section de l’injecteur, ainsi que les longues phases de préchauffages particulièrement l’hiver.

petit rappel : diamètre du réservoir de coulée du moule : 16 mm

NB : Si vous décidez d’acheter votre injecteur à leurre souple sur la boutique Breizh Baits, nous vous fournissons gratuitement à la demande quelques réservoirs d’injections en Plastibaits diamètre 16mm, qui vous permettront de fabriquer simplement et efficacement vos futurs moules à injection en Silicone RTV HTD rouge ou Résine-Aluminium. ( Il suffit de nous le préciser lors de votre commande.)

diamètre exterieur de la buse de l’injecteur : 15 mm ce qui est parfait et sécurisant, évitant le trop de pression et laissant aussi s’échapper l’air à la surface, lors de l’injection de plastique.

Pour terminer, le même moule cette fois en SILICONE RTV HTD Rouge : Sa grande dureté de 60 SHORE lui permets d’etre utilisé efficacement pour les moules doubles coques et à injection , sans risque de déformation et d’ouverture du moule lors du coulage, ; n’oublions jamais que le plastique chaud a une température pouvant causer de sérieuses brûlures s’il venait en contact avec la peau ou les yeux.

Moule en résine Aluminium , ou en silicone RTV HTD , une goutte d’huile végétale ou d’huile d’attractant entre chaque coulée de leurre permet de faciliter le démoulage tout en rendant la surface des leurres bien brillants et lisses.

Petite cerise sur la gâteau pour terminer ce tutoriel 2eme partie , je vous présente ici la façon de réaliser un moule en semi-injection.

Au lieu d’avoir des demi coques avec le coté droit du leurre pour l’une et le coté gauche du leurre pour l’autre, on réalise les memes travaux mais en tournant notre leurre de 90° lors de la conception du plan de joint…

Le but étant d’avoir une demi coque avec le ventre du leurre dedans au moins jusqu’a sa moitié ( je préfere meme les 2/3…) et l’autre demi coque avec le haut du dos comme empreinte.

Pourquoi semi-injection? et bien conçu ainsi, on va pouvoir couler 1 , 2 voir meme 3 couleur dans la 1ere demi coque en coulage manuel par gravité….on laisse refroidir quelques dizaines de secondes…Dès que le plastibaits n’est plus fluide mais encore chaud, on referme le moule , on le mets entre deux cales et serre jointant juste pour serrer, et l’on vient injecter le dos , le plastique venant se souder au plastisol que l’on vient de couler par gravité.

Après avoir parlé de moulage lors de ces 2 tutoriaux, nous parlerons de techniques de coulage manuel et d’ injection au cours des prochains tutoriaux. D’ici la, bons crafts à toutes et tous et un excellent début de saison de pêche sportive.

Niko

—————————————————————–

Les produits utilisés pour la réalisation de ce tutoriel :

Prendre connaissances des fiches techniques et de sécurité avant une 1ère utilisation.

-Catalyseur rapide pour silicone RTV

-Pâte à modeler Pro Plastilisse

-Breizh Injecteur : Injecteur à leurres souples

——————————————————————

Un dernier conseil ,concernant les petits récipients ou gobelets pour mélanger les résines P.U : Eviter comme la peste les gobelets bon marché en plastique blanc : ces gobelets fondent au contact des résines et les rendent collantes, allant meme jusqu’a ne jamais faire prendre complètement les résines ; préférer utiliser des fonds de bouteilles d’eau, jus de fruit, pots de yahourt, etc…ou encore des pots en verre qu’il faudra nettoyer au degraissant pour une réutilisation.

Excellent comme d’habitude … Merci

oliv

Salut

Merci pour ce tuto de grande qualité!

Un ami m’a réalisé des moules résine (très bien finis!) par contre il n’a pas fait les evens et le diamètre de l’orifice de coulée est de 2mm, je vais certainement devoir retravailler ces moules.

Ou en est la commercialisation de vos injecteurs, car ça m’intéresse 😉

Hello Stev56 , l’injecteur est sorti cet été et est dispo en boutique.

le moule fait en alu est il plus dure que celui en RTV ROUGE

je parle biensure de la matière une fois sec

Bonjour Damien, un moule en résine Aluminium comme celui ci est completement dur et rigide, c’est bien different du RTV HTD (donc le Rouge) qui lui reste toujours extensible. Cordialement.

Merci de ta réponse

Peut on remplacer le leurre souple par un leurre en résine pour la création du moule?

Oui bien sur , c’est ainsi que l’on procède pour un prototype de départ en bois ou résine , ou bien le moulage d’un jig, leurre dur etc..tout ce qui est en materiau dur à l’inverse d’un leurre souple donc…La seule chose qui change, c’est que pour faire le plan de joint, on ne va pas utiliser de platre perdu comme dans ce tutoriel, mais enfoncer le leurre en résine (bois,plomb etc) dans la Platilisse, en fait tout comme dans le 1er tutoriel si tu l’as lu…:) a+

la charge alu RZ209/6 est elle fourni avec le polyol et l’iso s’il vous plait ?

Non, il faut l’acheter. Comme précisé en boutique, vendue par bidon d’1kg.

une dernière question peut on coulé des tête plombées avec charge alu rz209/6 s’il vous plaît merci

Non, Pour les Têtes plombées et autres objets à couler en Alliage de plomb, il faut utiliser du Silicone RTV Métaux bas points de fusion..comme par exemple le Silicone RTV HTD Rouge proposé par Breizh Baits. A l’inverse d’un matériau comme la résine ALu ou meme L’aluminium, le silicone RTV HTD est suffisament dur pour eviter les deformations lors du serrage des demi-coques du moule, et suffisament souple pour pouvoir extraire la pièce moulée sans difficulté, ce qui n’est pas forcément le cas avec un moule Rigide…Selon la forme de l’objet à mouler, s’il présente des contre dépouilles, sans systeme d’extraction adapté, votre objet resterait coincé dans le moule ( 1ere regle du moulage : on evite de couler du materiau Dur dans un moule en materiau dur) 🙂

Bonsoir,pouvez vous m’indiquer le prix du rtv rouge avec catalyseur chez breizhbaits

Bonsoir, vous allez sur la boutique, tous les prix sont clairement affichés.

Bonjour Niko, tout d’abord félicitation pour tous les guides que tu as posté.

J’ai une question, je veux faire un moule LS en 2 partie en silicone rtv rouge, est-ce que je suis obligé de passé par le syntoroc ou la plastiline liquide pour faire un plan de joint lice? ou bien je peux directement couler le rtv dans le moule et mettre ensuite mon leurre souple ?

Hello, si tu mets ton leurre souple directement dans le RTV, il y a de fortes chances que les bulles d’air qui remontent naturellement à la surface lors de la catalyse du silicone rtv, se coincent sous ton leurre, d’ou des imperfections au démoulage : il est préférable d’utiliser la technique du platre perdu comme expliqué dans le tutoriel et ce n’est pas tres long à mettre en oeuvre. Cordialement, Niko

Salut Nico

Je ne comprends pas de trop quand ton calcule 180 gr ok.180g pour 1 demi coque ou pour les 2 . Car tu prépare 30gr de résine A 60 gr de charge. 30gr de résine B 60gr de charge.et tu dit de transvaser la partie À dans la partie B.donc 2 fois 180gr.

Merci de ta réponse.

Salut Cyril, pourtant c’est expliqué : pour 180grs de résine Alu ( ici dans le cadre de notre exemple, cela represente le poids d’une demi-coque, pour un leurre plus petit, cela sera forcement moins et pour un leurre plus gros ou un moule multi empreinte, cela sera forcement un peu plus) ; donc, on va doser la charge Alu à 200% : Donc dans un 1er récipiant : 30 grs de Résine (Part A) + 60 grs de charge ALu = 90 grs. et dans le 2eme récipiant : 30 grs de Durcisseur (Part B) + 60 grs de charge Alu = 90 grs. On verse le 1er gobelet dans le 2eme , on a donc 90grs+90grs =180 grs de résine Aluminium prete a etre versée dans le moule. on fait ensuite pareil pour la 2eme demi coque. c’est tout 🙂

Bonjour,

Un moule en résine aluminium peut résister à quelle température au maximum?

Merci d’avance pour votre réponse

Bonjour,

La Résine P.U Cast Baits chargée avec sa charge Aluminium convient pour le coulage du plastisol pour fabriquer des leurres souples, donc produit qui se travaille entre 110°C à 175°/180°C selon le type de leurre souple , dureté de plastisol et methode de coulage ( gravité ou injection manuelle). Pour le coulage des alliages de plomb (Jig,Têtes plombées,etc) il faut se tourner vers des materiaux comme le Silicone RTV HTD Rouge qui sont prévus pour cela.

Cordialement,

Niko

Merci Niko, la commande est bien arrivée, propre et soignée, merci également pour les échantillons, c’est sympa. Y a plus qu’a couler !!!

Alan.

Salut Alan, ok nickel . de rien pour les echantillons, ça permet de tester et de faire quelques dizaines de leurres par couleur, de quoi se faire une idée plus précise. bons crafts! A+

Bonjour,

Petite précision AMHA, : il est indiqué : « C’est a ce moment la que l’on pourra creuser les ergots de centrage dans cette 1ere demi coque…avec par exemple un foret de 5mm »

Impossible de le faire avec du RTV HTD rouge… ca déchire tout. je viens d’exploser 2 demi coques = > poubelle

Je pense qu’il faut faire les ergots directement dans le Syntoroc…

A indiquer dans le tuto non ?

Merci.

Bonjour,

La ou vous avez repris ma citation, on etait en plein coulage de la 1ere demi coque de résine Aluminium….donc aucun soucis a percer, puisque materiau dure.

Concernant la creation d’ergots de centrage dans le RTV, aucun soucis non plus avec le RTV HTD puisque dureté Shore 60 donc ça se perce, lime et ponce tres bien (par contre impossible de le faire sur des RTV de shore plus faible, comme le blanc HE shore 22, ou d’ autres silicones rouge du commerce avec faible shore)…de toute façon si vous avez lu le tuto, vous avez vu que dans le cadre de la fabrication d’un moule double coque en silicone rouge, les ergots sont fait tout simplement dans la plastilisse (pate a modeler industrielle) avec un simple ebout de pinceau arondi..on l’enfonce de telle maniere a formé une demi boule…puis le RTV prendra l’empreinte tout seul..voila les ergots sont crées…par contre dans le cadre d’une prise d’empreinte de leurre dans le Syntoroc (technique du platre perdu), la oui, la meilleur solution est de percer le syntoroc une fois sec, avec une simple meche à forer (meme manuellement sans la perceuse…cest encore mieux je trouve). les seuls fois ou j’enleve de la matiere au RTV, c’est tout a la fin, pour faire les events , ils doivent etre tres fin (l’epaisseur d’un ongle) et de largeur maxi 1mm…ca se fait tout simplement avec un cutter de precision ,comme les lames X acto N°11, ou alors avec une petite fraise de base sur la dremel, en fin de travaux, on nettoie son moule en RTV a l’eau chaude savonneuse (produit vaiselle ok aussi), et le moule est fin pret.

cordialement,

Nicolas

Breizh Baits